Vfd, stratégies de moteur pour l’efficience énergétique

Objectifs de formation

- Comprendre quand préconiser des VFD.

- Apprendre quels types de moteur requièrent des VFD.

- Savoir comment atteindre l'efficacité lors de la spécification de VFD afin de répondre aux conditions de charge.

L’optimiste dit que le verre est moitié plein, le pessimiste dit que le verre est moitié vide ; l’ingénieur dit que le verre est deux fois plus grand que nécessaire.

L’optimiste dit que le verre est moitié plein, le pessimiste dit que le verre est moitié vide ; l’ingénieur dit que le verre est deux fois plus grand que nécessaire.

La vérité sous-jacente de cette plaisanterie semble facile, mais en tant qu’ingénieurs, nous perdons souvent de vue ces types de principes fondamentaux lorsque nous sélectionnons un équipement pour une application particulière. Aussi lorsque nous spécifierons souvent des entraînements à vitesse variable (VFD) comme une solution « universelle » pour toutes nos considérations de rendement énergétique et de contrôle, ces mêmes pratiques de norme générique présentent souvent un taux de rendement inférieur aux attentes ou sont justes pleinement efficaces pour effectuer ce que nous pensions qu’elles feraient. Pour préconiser efficacement un VFD, nous devons revenir à l’essentiel et travailler méthodiquement en passant par quelques étapes importantes :

- Comprendre la charge (caractéristiques de puissance utile, de couple et de régime)

- Comprendre le cycle de service (quel pourcentage de fonctionnement avec une charge de 100 %, 50 %, etc.)

- Une fois que vous avez une solide compréhension de deux éléments ci-dessus, reculez d’un pas et déterminez ce que vous essayez d’accomplir en utilisant un VFD (économies d’énergie, démarrage en douceur, contrôlabilité, etc.)

- La valeur de la fiabilité de ce VFD

- Spécifier et contrôler le VFD afin d’obtenir les résultats voulus

Comprendre votre charge

Comprendre votre charge est la première étape pour déterminer ce que vous pouvez obtenir en appliquant des VFD. Premièrement, un examen rapide des bases motorisées. Dans la construction de systèmes hydroniques et d’air, le type le plus commun de moteur fournissant de la puissance à une charge est un moteur à induction C.A. triphasé. Ce moteur a un régime synchrone caractéristique basé sur la quantité de « pôles » dans sa conception et la fréquence de l’alimentation électrique. Mais dans un moteur à induction C.A. , la vitesse du rotor n’atteint jamais la vitesse synchrone - le rotor traîne toujours légèrement derrière la fréquence du champ rotatif. Ce concept est connu comme le « patinage ». En tant que tel, le régime de base d’un moteur est défini par l’équation suivante :

Comprendre votre charge est la première étape pour déterminer ce que vous pouvez obtenir en appliquant des VFD. Premièrement, un examen rapide des bases motorisées. Dans la construction de systèmes hydroniques et d’air, le type le plus commun de moteur fournissant de la puissance à une charge est un moteur à induction C.A. triphasé. Ce moteur a un régime synchrone caractéristique basé sur la quantité de « pôles » dans sa conception et la fréquence de l’alimentation électrique. Mais dans un moteur à induction C.A. , la vitesse du rotor n’atteint jamais la vitesse synchrone - le rotor traîne toujours légèrement derrière la fréquence du champ rotatif. Ce concept est connu comme le « patinage ». En tant que tel, le régime de base d’un moteur est défini par l’équation suivante :

![]()

Pour les alimentations électriques nord-américaines de 60 Hz, les régimes synchrones de base sans patinage sont : 2 pôles, 3 600 tr/min ; 4 pôles, 1 800 tr/min ; 6 pôles, 1 200 tr/min ; et 8 pôles, 900 tr/min. À mesure que la charge sur un moteur augmente, le montant de patinage augmentera également. Le patinage représente généralement 1 à 3 % du régime. Il doit également être noté qu’en se basant sur cette équation, le régime du moteur changera proportionnellement à un changement de fréquence d’alimentation électrique quelconque. La capacité à changer le régime en fonction de changements dans la fréquence d’alimentation électrique est le concept de base des VFD.

Une fois que nous comprenons ce qu’est le régime de base d’un moteur, nous pouvons aborder la puissance et le couple pouvant être distribués par ce moteur. La puissance délivrée par le moteur est définie par l’équation suivante :

![]()

Donc, pour une puissance nominale donnée, le régime de base du moteur est inversement proportionnel au couple nominal utile pour ce moteur. Par exemple, la sélection d’un moteur à 1 800 tr/min par rapport à un moteur à 1 200 tr/min réduit le couple d’un tiers.

En fonction du type de conception NEMA (National Electrical Manufacturers Association - Association nationale de fabricants de matériel électrique), les moteurs ont des caractéristiques différentes de relation couple-régime. La norme de moteur NEMA MG-1 définit cinq types de moteurs à induction standards primaires, modèles A à E.La lettre de désignation pour ces types de modèles ne doit pas être confondue avec les classes nominales de température d’isolation des enroulements. Les caractéristiques de chaque type de modèle sont présentées dans le Tableau 1.

Si les spécifications du couple de démarrage de la charge sont connues, cette compréhension basique des caractéristiques opérationnelles pour chaque type de modèle de moteur peut apporter des orientations de base pour la sélection du type de modèle NEMA de moteur approprié. Une fois que les spécifications du couple de démarrage d’une charge sont déterminées, l’étape suivante consiste à examiner les exigences de fonctionnement de la charge. Dans la construction de systèmes, en excluant la puissance constante ainsi que le régime constant/charges de couple, les charges typiques qui peuvent tirer profit de VFD peuvent généralement être divisés en deux catégories primaires :

- Vitesse variable, couple variable (ventilateurs, souffleries et pompes centrifuges)

- Vitesse variable, couple constant (charges volumétriques tels que des compresseurs à vis, des compresseurs à piston ou des ascenseurs).

En conséquence, pour supporter une charge caractéristique, nous sélectionnons un moteur pour répondre aux spécifications de démarrage particulières ainsi que la puissance de sortie d’entraînement, le couple et le régime. Toutefois, par les lois de similitude, nous reconnaissons qu’il existe des économies d’énergie potentielles significatives avec la réduction du régime d’un moteur et, par association, de la puissance. Donc si nous pouvons définir le changement requis du régime de moteur pour correspondre au changement de flux pour une charge centrifuge, le changement de puissance requise est proportionnel au cube du changement de régime d’un point système à un autre. Le changement de couple requis est proportionnel au carré du changement de régime d’un point système à un autre. Ces relations peuvent être exprimées par les équations suivantes :

![]()

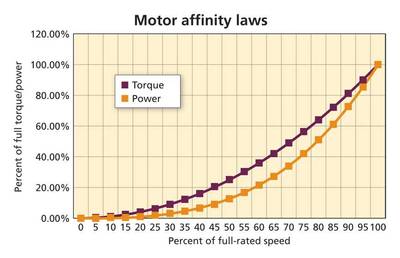

Cette relation non-linéaire entre la puissance et le régime peut être exploitée pour des économies d’énergie significatives si la vitesse du moteur peut être changée. La Figure 2 illustre plus clairement cette relation.

Cette relation non-linéaire entre la puissance et le régime peut être exploitée pour des économies d’énergie significatives si la vitesse du moteur peut être changée. La Figure 2 illustre plus clairement cette relation.

Pour des charges volumétriques qui requièrent un couple constant d’un bout à l’autre d’une plage de vitesse de fonctionnement, les économies potentielles résultant d’une vitesse réduite ne sont pas autant attractives. Avec ces types de charge, le changement dans la puissance requise est directement proportionnel au changement de vitesse. Même si les économies potentielles ne sont pas nécessairement aussi bonnes que pour une charge volumétrique, il reste un potentiel d’augmenter significativement le rendement énergétique par la réduction du régime du moteur.

Rendement moteur

Le moteur le plus performant est celui qui ne se met jamais en marche. Et inversement, le moteur le moins performant est celui qui ne s’éteint pas lorsqu’il devrait être coupé. En tant qu’ingénieurs, nous reconnaissons que sauf pour une charge à régime constant/couple constant, le pire cas de scénario de conception représente habituellement un pourcentage relativement restreint de l’ensemble des heures d’exploitation pour un quelconque système de bâtiment donné.

En général, le profil de charge caractéristique pour un moteur dans n’importe quel système donné peut et va varier radicalement en fonction de l’usage du bâtiment et des conditions météorologiques. Les VFD nous ont donné la capacité de changer la puissance de nos moteurs afin de l’aligner plus étroitement sur la charge à un moment donné. Toutefois, cette capacité nous a également donné une béquille en permettant à des systèmes basés sur un équipement surdimensionné de rester fonctionnels. De nombreux programmes informatiques sont disponibles pour dimensionner des composants de système CVCA et modéliser des besoins d’énergie horaires pour des systèmes exceptionnellement complexes. Néanmoins, après l’examen rapide d’une synthèse de dimensionnement d’un système ainsi que des sélections d’équipement recommandé, combien de temps est-il réellement passé à essayer de comprendre le profil de charge exact ainsi qu’à optimiser les sélections d’équipement afin de fournir le meilleur rendement à la charge avec laquelle le système passe le plus de temps ?

Même s’il est reconnu qu’il se trouve de la valeur dans la pratique standard d’inclure des facteurs de sécurité et une redondance dans la conception d’un système, il existe un autre côté de l’histoire. Pour l’illustrer, voici un exemple extrême : Faire fonctionner un moteur de 50 HP avec une charge de 80 % est-il plus ou moins rentable que de faire fonctionner un moteur de 100 HP avec une charge de 40 % ? Si la différence des coûts énergétiques peut être marginale, la différence des coûts initiaux en capital ne l’est pas. Combien de projets ont été renvoyés pour une ingénierie de la valeur parce que la conception ne pouvait pas satisfaire le budget de construction ?

Il existe certaines situations où l’utilisation d’un VFD ne dégage aucune économie et sert uniquement à augmenter le coût et la complexité d’une installation. Le principal avantage d’utiliser un VFD est d’être en mesure de faire tourner un moteur à une vitesse réduite. Selon les lois de similitude, un fonctionnement à vitesse réduite résulte en une puissance requise spectaculairement plus basse, et par association, en une consommation énergétique et des coûts d’exploitation réduits. Toutefois, si un moteur sert une charge telle qu’un ventilateur d’évacuation de toilettes qui fonctionne tout le temps à une vitesse fixe afin de répondre à une spécification d’évacuation de code minimum, quel bénéfice écoénergétique un VFD offre-t-il s’il fonctionne uniquement à 100 % ?

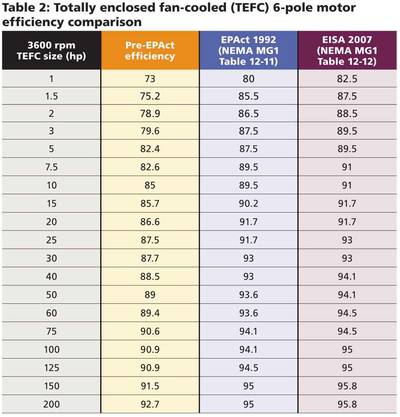

Le rendement du moteur est le simple rapport du total de l’énergie d'alimentation par la puissance d’entraînement utile. Les moteurs ne sont pas efficaces à 100 %, mais de récentes normes fédérales de rendement ont eu pour résultat d’augmenter notablement les rendements pour tous les moteurs. La Energy Policy Act (loi sur la politique de l’énergie) de 1992 (EPAct 1992) et la Energy Independence and Security Act (loi sur la sécurité et l’indépendance énergétique) qui a suivi en 2007 (EISA) rendent obligatoires des exigences de rendement à pleine charge minimum pour tous les moteurs triphasés à usage général de 1 à 200 HP d’une valeur nominale jusqu’à 600 V qui sont fabriqués ou importés aux États-Unis. Par comparaison avec des moteurs pre-EPAct, ces normes représentent un rendement progressivement accru pour tous les moteurs, et dont la magnitude se situe typiquement dans la plage moyenne à haute d'un pourcentage à un chiffre. Les meilleurs gains de rendement sont typiquement réalisés dans des moteurs de plus petite taille en dessous de 50 HP.

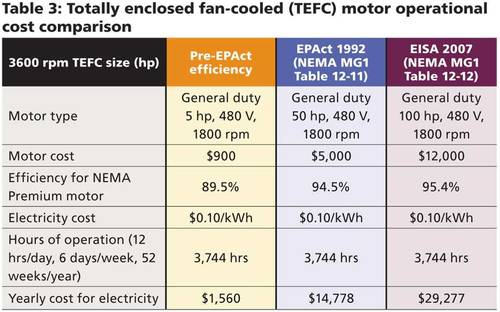

Ainsi que démontré dans notre aperçu général des lois de similitude, un formidable potentiel d’économie d’énergie existe dans la réduction du régime et de la puissance d’un moteur. Mais était-ce la valeur réelle de cette consommation électrique réduite ? Le tableau 2 présente quelques exemples simplifiés du coût électrique comparé au coût d’équipement.

Même si ces exemples utilisent des coûts généralisés pour l’électricité et l’équipement, ils servent à démontrer comme un ordre de grandeur que le coût annuel de l’électricité peut facilement représenter le double du coût du moteur lui-même. Même si le coût d’équipement et les tarif des services publics exacts peuvent affecter les résultats dans un sens comme dans l’autre, il doit être rappelé que la durée de vie caractéristique d’un moteur refroidi par ventilateur totalement fermé (TEFC) à usage général est approximativement de 20 ans. Étant donné le profil de charge, l’ajout d’un VFD a-t-il un sens ? Le VSD présente-t-il un délai acceptable de retour sur investissement ?

VFD mis à part, le rendement interne d’un moteur change avec la charge. Le rendement de pointe pour la plupart de moteurs à une vitesse fixe est en réalité à environ 75 % de charge plutôt qu’à la puissance nominale. Néanmoins, la différence de rendement entre une charge de 75 % et de 100 % est négligeable, typiquement en dessous de 1 %. La plupart des moteurs électriques sont conçus pour fonctionner de 50 à 100 % de la charge nominale. À mesure que la taille du moteur réduit, toutefois, ce rendement baisse avec des charges nominales plus basses, ce qui peut être à prendre en considération. Avec des moteurs en dessous de 25 HP, il n’est pas inhabituel de constater une différence allant jusqu’à 5 à 10 % dans le rendement entre 25 et 75 % de charge.

Les VFD ne sont pas des boîtes noires

Par comparaison avec un VFD, les moteurs sont de gros, stupides morceaux de fer, de fils en cuivre et d’isolant. Il ne faut jamais oublier que les VFD sont des électroniques de puissance plutôt sophistiquées constitués de nombreux composants discrets. Alors que la durée de vie d’un moteur dépend principalement de l’état des roulements de l’arbre du rotor et du système d’isolation pour les enroulements, la durée de vie d’un VFD est directement liée à la fiabilité des composants individuels du VFD - chacun pouvant causer une panne du VFD. Selon la taille et l’âge d’un VFD, il est souvent plus rentable de remplacer le VFD entier plutôt que de tenter de réparer des composants individuels en panne.

Historiquement, l'attention s'est centrée sur la réduction des pannes de moteur lors de la conception et de la spécification d’équipements avec des VFD. Ce n’est pas inhabituel, étant donné les nombreuses histoires d’horreur de pannes de moteur après de courtes périodes dues à un manque de considération pour l’interaction potentiellement néfaste entre le moteur et le VFD. Ces problèmes de durée de vie de moteur réduite causée par le fonctionnement d’un VFD peuvent être partiellement mitigés par plusieurs méthodes : par l’utilisation d’un moteur pour entraînement à vitesse variable réel conforme à la partie 31 de la norme NEMA MG1-2006 , de bagues de mise à la terre de l’arbre, de lubrifiants pour roulements à conductibilité électrique, et en maintenant courte la longueur des lignes d'alimentation de moteur. Toutefois, un fait qui est souvent négligé dans cette emphase pour assurer la fiabilité du moteur est que le coût du VFD peut s’approcher du coût du moteur. Que faisons-nous pour assurer la fiabilité de ce VFD et protéger cet investissement ?

Tout comme les moteurs, les VFD ne sont pas efficaces à 100 %. La conception de l’inverseur de bus CC à redresseur d’un VFD typique n’est pas totalement sans pertes. Les rendements nominaux de la plupart des VFD se situent dans la plage moyenne des 90 %. Les pertes dans un VFD sont principalement attribuées à la conduction (courant électrique passant à travers l’appareil) et aux pertes de commutation (les transistors de puissance sur l’entrée du redresseur et la sortie de l’inverseur). Aussi longtemps que des fréquences porteuses plus élevées dans un système de modulation d'impulsions en durée résultent en une meilleure élaboration de la forme d’onde de sortie du VFD, il n’existe pas d’inconvénient. Les pertes conductrices de VFD sont plutôt constantes, tandis que les pertes de commutation sont directement proportionnelles à la fréquence porteuse à laquelle les transistors fonctionnent.

Une part significative de l’alimentation d’entrée vers le VFD est gaspillée en chaleur. Cette même chaleur et la capacité à la gérer adéquatement a un effet direct sur le vieillissement des composants électroniques du VFD. Mais même avec une gestion thermique appropriée, la durée de vie utile pour un VFD peut encore être considérablement inférieure à celle du moteur qu’il sert. Beaucoup de composants VFD essentiels peuvent nécessiter un remplacement au bout d’une durée aussi courte que 5 à 10 ans. Ces composants incluent des ventilateurs de refroidissement, des cartes de contrôle, des condensateurs de puissance, et autre. Le remplacement de certains composants peut représenter un pourcentage disproportionné du coût du VFD.

L’essentiel pour un fonctionnement fiable du VFD est de maximiser l’espérance de vie des composants individuels par le contrôle de la température, de l’humidité et de la saleté/poussière de l’emplacement où le VFD est installé. Les modes de défaillance de VFD causés par de mauvaises conditions d’exploitation sont nombreux. Les ventilateurs et les filtres peuvent être bouchés par de la poussière et de la saleté. Les composants peuvent se corroder en raison d’une humidité élevée. Des problèmes de mauvaise qualité d’alimentation peuvent griller des cartes de contrôle. L’entraînement peut surchauffer sans circulation d’air dans de hautes températures ambiantes. Et la liste continue, mais la principale considération environnementale est toujours la chaleur (voir la Figure 3).

L’essentiel pour un fonctionnement fiable du VFD est de maximiser l’espérance de vie des composants individuels par le contrôle de la température, de l’humidité et de la saleté/poussière de l’emplacement où le VFD est installé. Les modes de défaillance de VFD causés par de mauvaises conditions d’exploitation sont nombreux. Les ventilateurs et les filtres peuvent être bouchés par de la poussière et de la saleté. Les composants peuvent se corroder en raison d’une humidité élevée. Des problèmes de mauvaise qualité d’alimentation peuvent griller des cartes de contrôle. L’entraînement peut surchauffer sans circulation d’air dans de hautes températures ambiantes. Et la liste continue, mais la principale considération environnementale est toujours la chaleur (voir la Figure 3).

Alors que les VFD sont conçus pour fonctionner à une température ambiante pouvant monter jusqu’à 104 °F (40 °C), la température ambiante optimum pour l’électronique de puissance va de 59 à 86 °F (15 à 30 °C).La règle générale est que pour chaque réduction de 17 °F (8,33 °C) de la température d’exploitation, la durée de vie de l’appareil double. Ceci sert à souligner que la performance et la fiabilité d’ensemble du système peuvent être considérablement affectées par quelque chose d’aussi simple que d’assurer qu’il y ait un flux d’air adéquat autour du VFD (voir la Figure 4).

Nous plaçons souvent des moteurs et des VFD dans des emplacements peu adaptés pour assurer leur fonctionnement consistant. Malheureusement, en raison de la nature des charges auxquelles nous appliquons des VFD, il ne se trouve souvent que des options limitées quant à où le VFD peut être placé. Ceci peut signifier de placer un VFD dans une station de pompage non conditionnée, sur le toit dans une centrale de traitement d'air préfabriquée. Alors que ces types de situations peuvent représenter une conception en péril, il convient de préciser l’effet de ceci sur la fiabilité de la conception ainsi que les niveaux de redondance dans la conception qui sont appropriés afin de compenser ce niveau de fiabilité réduit. Un contacteur direct de dérivation annulaire, ou un VFD de secours séparé pour un démarrage d’urgence est-il approprié pour l’application ?

Nous plaçons souvent des moteurs et des VFD dans des emplacements peu adaptés pour assurer leur fonctionnement consistant. Malheureusement, en raison de la nature des charges auxquelles nous appliquons des VFD, il ne se trouve souvent que des options limitées quant à où le VFD peut être placé. Ceci peut signifier de placer un VFD dans une station de pompage non conditionnée, sur le toit dans une centrale de traitement d'air préfabriquée. Alors que ces types de situations peuvent représenter une conception en péril, il convient de préciser l’effet de ceci sur la fiabilité de la conception ainsi que les niveaux de redondance dans la conception qui sont appropriés afin de compenser ce niveau de fiabilité réduit. Un contacteur direct de dérivation annulaire, ou un VFD de secours séparé pour un démarrage d’urgence est-il approprié pour l’application ?

Contrôle scalaire et vectoriel

En assumant que nous avons correctement caractérisé notre type de charge, trouvé le moteur adéquat pour la charge, et déterminé que le profil de charge rend le VFD utile, comment contrôlons-nous ce VFD ? Il existe deux principaux types de schémas de régulation VFD : « volts par hertz » (également connu comme V/Hz, ou contrôle scalaire) et le contrôle vectoriel.

Le contrôle scalaire est la méthodologie la plus simple (et la moins coûteuse). La modulation d’impulsions en durée utilisée par des VFD modernes afin de synthétiser une sortie sinusoïdale peut être utilisée pour changer non seulement la fréquence mais également la tension. Si le rapport de la tension d’entrée sur la fréquence est connue (par ex.460 V/60 Hz = 7,67), maintenir la sortie VFD à une tension fixée sur le rapport de fréquence peut théoriquement permettre un couple uniforme sur la plage entière de régime de fonctionnement d’un moteur. À des régimes/fréquences de moteur très bas, si la tension approche de zéro, le couple de sortie du moteur s’approchera également de zéro. Pour répondre à ceci, une tension fixe (tension d'appoint) est ajoutée selon le rapport V/Hz prescrit pour maintenir le couple. À mesure que la vitesse augmente, la tension d'appoint est retirée. En général, le principal avantage de cette méthodologie de contrôle est qu’elle est très simple et ne nécessite pas de rétroaction de moteur directe. Si de multiples moteurs sont connectés à un VFD unique, ceci serait certainement la méthode de contrôle. Toutefois, ce manque d’interaction vers l’entraînement est également un de ses principaux désavantages. En utilisant un rapport V/Hz défini et aucune rétroaction de moteur directe, la régulation du régime et du couple pour une charge devient une « meilleure approximation ». Les entraînements scalaires sont généralement recommandés pour des taux de variation de réglage effectif ne dépassant pas 6:1. Les autres désavantages incluent la capacité réduite d’emballer un moteur, de pauvres caractéristiques de couple de démarrage et un mauvais couple de régime bas - même avec des fonctions de tension d’appoint. Avec des types de charge à vitesse variable/couple constant, ces inconvénients peuvent souvent s’avérer être des briseurs de marché.

Il existe deux formes de commande vectorielle : directe et indirecte. Et il se trouve deux sous-ensembles indirects : boucle fermée (rétroaction) et boucle ouverte (sans capteur). L’ensemble utilise le même concept de base. Par la mise en forme de la tension et de la fréquence de sortie du VFD, nous pouvons adresser séparément le courant magnétisant ( communément appelé composant de vecteur « d ») et le courant de production du couple ( communément appelé composant de vecteur « q ») dans le stator du moteur. Tandis que les commandes scalaires utilisent un rapport V/Hz fixe, la capacité à découpler ces composants et à les adresser indépendamment ouvre une plus grande plage possible de couple et de régulation de vitesse. Toutefois, comme le moteur interagit avec une charge dynamique, le microprocesseur du VFD nécessite un signal de référence de rétroaction afin d’assurer que le moteur fournit une vitesse et un couple stables à la charge. Lorsque la rétroaction est fournie au microprocesseur, ce dernier peut calculer des changements à la volée de la sortie VFD afin de mieux réguler le régime et le couple du moteur.

En contrôle vectoriel direct, vous aimeriez mesurer directement le flux d’entrefer du moteur à l’intérieur du moteur. Toutefois, ceci n’est pas très fréquent en raison du niveau de précision et du coût associé aux capteurs supplémentaires requis. Dans la commande vectorielle à boucle fermée, un codeur d'arbre est ajouté au moteur afin d’indiquer exactement au VFD la position et la vitesse de l’arbre de moteur. Les codeurs d'arbre sont normalement montés sur l'extrémité non motrice du moteur. Dans la commande vectorielle à boucle ouverte, il n’y a pas de capteur sur le moteur. Au lieu de çà, le VFD compare son courant de sortie au moteur et compare ceci à un modèle mathématique du moteur afin de déterminer si des ajustements de la sortie sont requis. Puisqu’il s’agit uniquement d’une approximation de la vitesse basée sur un modèle et non sur une mesure directe, la régulation du régime, et la plage de vitesse opérationnelle, ne sont pas aussi bonnes qu’avec la commande à boucle ouverte.

Les méthodologies de commande vectorielle sont typiquement utilisées pour accommoder des taux élevés de variation de réglage effectif (plage de vitesse de fonctionnement très large), ou lorsque une contrôle de couple précis est requis. Lorsqu’un moteur est requis pour produire un couple nominal à un régime zéro et « maintenir » une charge durant une certaine période, il n’existe typiquement aucun choix autre que d’utiliser un entraînement vectoriel.

John Yoon est ingénieur électrique en chef chez McGuire Engineers. Il a près de 20 années d’expérience dans la conception de systèmes de distribution électrique. Son expérience projet couvre un large spectre, incluant des programmes de rénovation d’infrastructure d’immeubles de grande hauteur, des aménagements pour locataires, des centres de données de première importance, des règles de bonne pratique de fabrication (BPF), des installations salle blanche et des installations industrielles.