Nouvelles de la société

La simplicité avant tout : Étapes pour déterminer la charge réelle du moteur

Contrairement aux idées reçues, la grosseur d’un équipement n’est pas toujours synonyme de meilleure qualité, surtout en ce qui concerne les moteurs électriques. Les services de maintenance de l’usine et d’ingénierie préfèrent disposer d’un peu de puissance supplémentaire, « juste au cas où », ainsi ils spécifient parfois des moteurs plus gros que ce qu'exigent les applications. Cependant, le coût de fonctionnement des moteurs surdimensionnés est parfois très élevé. Fort heureusement, il existe une procédure simple pour déterminer la puissance hp réelle requise par une charge, sans que des équipements ou une ingénierie coûteuse soit nécessaire. Sachez que les charges doivent être déterminées lorsque le moteur fonctionne à sa charge maximale. Les charges qui varient énormément sont de bons candidats pour les variateurs de fréquence (VFD), qui présentent l’avantage supplémentaire du contrôle du rythme de production.

Contrairement aux idées reçues, la grosseur d’un équipement n’est pas toujours synonyme de meilleure qualité, surtout en ce qui concerne les moteurs électriques. Les services de maintenance de l’usine et d’ingénierie préfèrent disposer d’un peu de puissance supplémentaire, « juste au cas où », ainsi ils spécifient parfois des moteurs plus gros que ce qu'exigent les applications. Cependant, le coût de fonctionnement des moteurs surdimensionnés est parfois très élevé. Fort heureusement, il existe une procédure simple pour déterminer la puissance hp réelle requise par une charge, sans que des équipements ou une ingénierie coûteuse soit nécessaire. Sachez que les charges doivent être déterminées lorsque le moteur fonctionne à sa charge maximale. Les charges qui varient énormément sont de bons candidats pour les variateurs de fréquence (VFD), qui présentent l’avantage supplémentaire du contrôle du rythme de production.

Estimation de la charge réelle

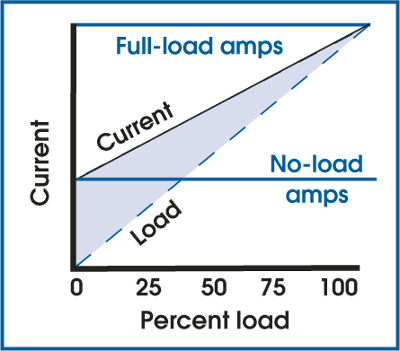

Comme l’illustre la Figure 1, le pourcentage de charge et le courant sont essentiellement linéaires, du fonctionnement à vide au courant indiqué sur la plaque signalétique du moteur. Il est facile de commettre l’erreur de supposer que le fonctionnement à vide = courant nul. Cette supposition entraîne des erreurs dans la détermination de la puissance, l’erreur étant inversement proportionnelle à la charge (zone ombragée de la Figure 1). La plus grande erreur survient lorsque vous considérez les moteurs surtout dans le sens de « taille appropriée » [c.-à.-d., 50% de l’intensité de courant à pleine charge (FLA) n’est pas = 50% de charge].

Il est certes possible de déterminer le pourcentage de charge d’un moteur à partir du graphique de la Figure 1, mais la charge réelle d’un moteur peut être mathématiquement approchée à partir des données appropriées saisies :

Faites fonctionner le moteur sans couple et notez le courant à vide (0% load). Ne prenez aucun raccourci ici, car le courant mesuré sera supérieur si le moteur est couplé. Pour éviter des erreurs, utilisez toujours le courant non couplé.

Ensuite, notez le courant indiqué sur la plaque signalétique et mesurez le courant lorsque le moteur est à charge réelle. Étant donné qu’un moteur de taille inappropriée présente d’autres problèmes, il vaut mieux mesurer le courant pendant le cycle de fonctionnement du processus. Si la charge varie, notez le courant pendant la charge de pointe.

Coût de la « marge de sécurité »

Le coût de fonctionnement supplémentaire de moteurs extrêmement sous-utilisés inclut parfois les frais supplémentaires de service pour mauvais facteur de service (plus d’informations à ce sujet plus tard). Les utilisateurs d’énergie cyclique peuvent également être tenus de payer des primes de puissance en fonction de la puissance de crête consommée. Cela signifie qu’un seul épisode de forte consommation (p. ex. démarrage direct d’un moteur) peut déclencher l’augmentation du prix du kW/heure pour une période de facturation entière. L’identification de moteurs sous-utilisés offre à de nombreux utilisateurs une opportunité de réduire les coûts de fonctionnement.

Coûts cachés des moteurs surdimensionnés

Courant d’appel, le courant qu’un moteur tire au moment du démarrage ne dépend pas de la charge. Pour un moteur d’une taille donnée, il est le même quelque soit la charge réelle. Cela signifie qu'un moteur de 100 hp qui démarre non couplé appelle le même courant initial que lorsqu’il démarre avec une charge de 100 hp. Vu que le courant de démarrage représente environ six fois le courant spécifié sur la plaque signalétique (en fonction de la lettre de code NEMA), il peut être considérablement plus élevé pour un moteur surdimensionné que pour un modèle de « taille appropriée ».

Le courant d’appel réel d’un moteur également appelé intensité de courant à rotor bloqué ou LRA peut être calculé à partir des valeurs kVA/hp associées à sa lettre de code NEMA (Tableau 1):

LRA = CL x hp x 1000/1,732 x Tension

(Pour CL, branchez la valeur kVA par hp du tableau.)

Par exemple, le LRA d’un moteur de 125 HP dont la lettre de code est G (5,6 – 6,3 kVA/HP) doit se situer entre 878 et 988 A :

5,6 x 125 x 1000/1,732 x 460 = 878 A

6,3 x 125 x 1000/1,732 x 460 = 988 A

Exemple concret

Moteur de 125 HP sur une application de ventilateur a des caractéristiques assignées de 148 A mais appelle 44 A (légèrement moins d’1/3 du FLA) lorsqu’il est utilisé non couplé. Le test a confirmé que lorsqu’il fonctionne à une charge normale, le moteur appelle seulement 63 amp. Le hp réel requis a été calculé à moins de 23 hp :

hp = 125 [1-(148-63/148-44)] = 22,8 hp

Le remplacement d’un moteur à haut rendement de 25 hp réduit de manière drastique le courant de 890 amp à 198 amp (avec la même lettre de code G). Le courant à « pleine charge » a également été réduit de 63 à 29 amp. À l’évidence, l’usine payait beaucoup en électricité gaspillée.

Le facteur de puissance du moteur d’origine de 125 hp était également très faible lorsqu’il fonctionnait à une charge de 22,8 hp, ce qui a pu déclencher des frais supplémentaires de service.

Un courant de démarrage excessivement élevé peut augmenter les coûts de maintenance à cause de l’usure et de la déchirure que subissent les démarreurs et contacts du moteur, mais un courant d’appel plus élevé est également une caractéristique des moteurs à haut rendement.

Remarque : Avant de procéder au dimensionnement approprié, assurez-vous qu’une puissance plus basse du moteur peut fournir l’inertie de démarrage requise de la charge.

Facteur de puissance et efficacité

Le facteur de puissance est important, car il peut être utilisé pour déterminer le rendement. Pour calculer le facteur de puissance, utilisez la formule suivante :

PF = Watt entré / [1,732 x Volt x Amp]

Le rendement peut également se calculer si vous mesurez le facteur de puissance à l’aide de l’un des multiples instruments mis à la disposition de l’électricien aujourd’hui. Pour calculer le rendement d’un moteur triphasé :

Rendement = 746 x hp / [1,732 x Volt x Courant x PF]

Dans le cas du moteur de 125 hp, un électricien a mesuré un FP de 0,7, par conséquent son rendement calculé lorsqu’il fonctionne sous une charge de 22,8 hp est de :

Rendement = 746 x 22,8 / [1,732 x 460 x 63 x .7] = 0,48

Le moteur fonctionnait à un rendement de 48% seulement. Comparez ce rendement à celui d’un moteur de rechange NEMA Premium qui est de 95,4% . Selon le logiciel Motor Master disponible auprès du Ministère américain de l’énergie, le moteur d’origine de 125 hp utilisait plus de 457.700 kWH par an s'il fonctionnait 24H/24, 7j/7 (8760 heures). Un moteur de rechange EPACT de 25 hp utilise seulement 167 200 kWH. À 7 cents le kWH, les économies de la première année totalisent 20 000 $ (E.-U.) Où voulez-vous dépenser votre argent?

Chuck Yung est un spécialiste de l’assistance technique à Electrical Apparatus Service Association (EASA), St. Louis, Mo.